Miscelatore a spirale a nastro dalle prestazioni affidabili

Dettagli del prodotto

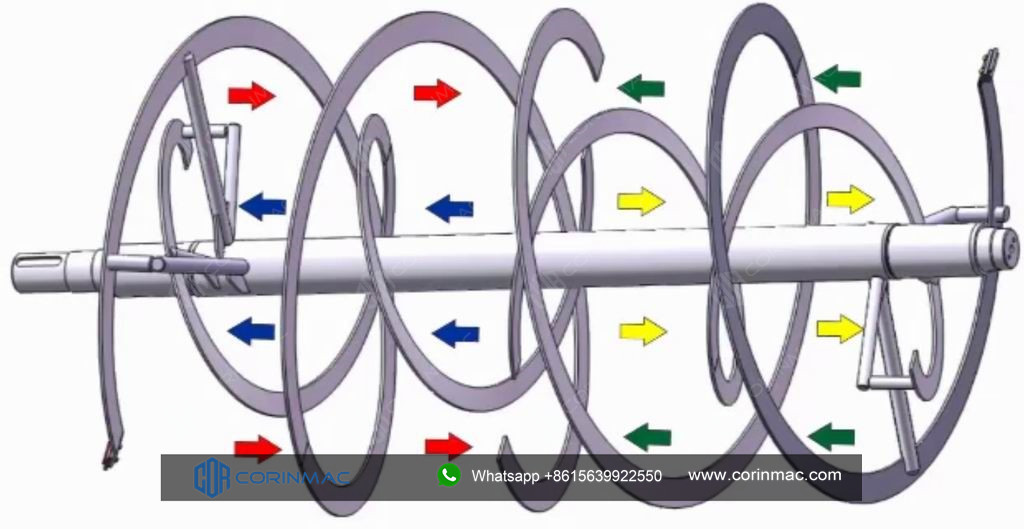

Principio di funzionamento

L'albero principale all'interno del corpo del miscelatore a spirale è azionato dal motore per far ruotare il nastro. La superficie di spinta del nastro a spirale spinge il materiale a muoversi nella direzione a spirale. A causa dell'attrito reciproco tra i materiali, questi vengono arrotolati su e giù e, allo stesso tempo, una parte di essi viene spostata nella direzione a spirale, e i materiali al centro del nastro a spirale e quelli circostanti vengono sostituiti. Grazie alle cinghie a spirale invertita interna ed esterna, i materiali formano un moto alternato nella camera di miscelazione, vengono fortemente agitati e i materiali agglomerati vengono frantumati. Sotto l'azione di taglio, diffusione e agitazione, i materiali vengono miscelati uniformemente.

Caratteristiche strutturali

Il miscelatore a nastro è composto da un nastro, una camera di miscelazione, un dispositivo di azionamento e un telaio. La camera di miscelazione è un semicilindro o un cilindro con estremità chiuse. La parte superiore ha un coperchio apribile, una porta di alimentazione e la parte inferiore ha una porta di scarico e una valvola di scarico. L'albero principale del miscelatore a nastro è dotato di un doppio nastro a spirale, e gli strati interno ed esterno del nastro ruotano in direzioni opposte. La sezione trasversale del nastro a spirale, la distanza tra il passo e la parete interna del contenitore e il numero di spire del nastro a spirale possono essere determinati in base al materiale.

Miscelatore a nastro monoalbero

Miscelatore a nastro monoalbero (grande porta di scarico)

Ecco tre ispezioni e manutenzioni in basso per una facile manutenzione

Miscelatore a nastro monoalbero (grande porta di scarico)

Specifiche

| Modello | Volume (m³) | Capacità (kg/tempo) | Velocità (giri/min) | Potenza (kW) | Peso (t) | Dimensioni complessive (mm) |

| LH-0.5 | 0,3 | 300 | 62 | 7.5 | 900 | 2670x780x1240 |

| LH -1 | 0,6 | 600 | 49 | 11 | 1200 | 3140x980x1400 |

| LH -2 | 1.2 | 1200 | 33 | 15 | 2000 | 3860x1200x1650 |

| LH -3 | 1.8 | 1800 | 33 | 18.5 | 2500 | 4460x1300x1700 |

| LH -4 | 2.4 | 2400 | 27 | 22 | 3600 | 4950x1400x2000 |

| LH -5 | 3 | 3000 | 27 | 30 | 4220 | 5280x1550x2100 |

| LH -6 | 3.6 | 3600 | 27 | 37 | 4800 | 5530x1560x2200 |

| LH -8 | 4.8 | 4800 | 22 | 45 | 5300 | 5100x1720x2500 |

| LH -10 | 6 | 6000 | 22 | 55 | 6500 | 5610x1750x2650 |

Profilo Aziendale

CORINMAC - Cooperazione e Win-Win, questa è l'origine del nome del nostro team.

Questo è anche il nostro principio operativo: attraverso il lavoro di squadra e la cooperazione con i clienti, creare valore per le persone e i clienti, e quindi realizzare il valore della nostra azienda.

Fin dalla sua fondazione nel 2006, CORINMAC è un'azienda pragmatica ed efficiente. Ci impegniamo a trovare le migliori soluzioni per i nostri clienti, fornendo attrezzature di alta qualità e linee di produzione di alto livello per aiutarli a raggiungere crescita e innovazione, perché siamo profondamente convinti che il successo del cliente è il nostro successo!

Visite dei clienti

Benvenuti in CORINMAC. Il team di professionisti di CORINMAC vi offre un servizio completo. Indipendentemente dal vostro Paese di provenienza, possiamo offrirvi il supporto più attento e premuroso. Vantiamo una vasta esperienza negli impianti di produzione di malte secche. Condivideremo la nostra esperienza con i nostri clienti e li aiuteremo ad avviare la propria attività e a generare profitti. Ringraziamo i nostri clienti per la fiducia e il supporto!

Feedback degli utenti

I nostri prodotti hanno guadagnato un'ottima reputazione e riconoscimenti in più di 40 paesi, tra cui Stati Uniti, Russia, Kazakistan, Kirghizistan, Uzbekistan, Turkmenistan, Mongolia, Vietnam, Malesia, Arabia Saudita, Emirati Arabi Uniti, Qatar, Perù, Cile, Kenya, Libia, Guinea, Tunisia, ecc.

Installazione e messa in servizio

CORINMAC offre servizi di installazione e messa in servizio in loco. Possiamo inviare tecnici professionisti presso la vostra sede in base alle vostre esigenze e formare il personale in loco per l'utilizzo delle apparecchiature. Possiamo anche fornire servizi di videoguida all'installazione.

Disegno

I nostri prodotti

Prodotti consigliati

Dispersore a velocità regolabile e funzionamento stabile

Il dispersore ha le funzioni di dispersione e agitazione ed è un prodotto per la produzione di massa; è dotato di un convertitore di frequenza per la regolazione continua della velocità, che può funzionare a lungo, con un funzionamento stabile e basso rumore; il disco disperdente è facile da smontare e diverse forme di dischi disperdenti possono essere sostituite in base alle caratteristiche del processo; la struttura di sollevamento adotta un cilindro idraulico come attuatore, il sollevamento è stabile; questo prodotto è la prima scelta per la dispersione e la miscelazione solido-liquido.

Il dispersore è adatto alla produzione di vari materiali, come vernice al lattice, vernice industriale, inchiostro a base d'acqua, pesticidi, adesivi e altri materiali con una viscosità inferiore a 100.000 cps e un contenuto solido inferiore all'80%.

vedi di più

Miscelatore a pale monoalbero

Il miscelatore a pale monoalbero è il più recente e avanzato miscelatore per malta secca. Utilizza un'apertura idraulica anziché una valvola pneumatica, che lo rende più stabile e affidabile. Ha anche la funzione di bloccaggio del rinforzo secondario e offre prestazioni di tenuta estremamente elevate per garantire che il materiale non fuoriesca, nemmeno in caso di perdite d'acqua. È il miscelatore più recente e stabile sviluppato dalla nostra azienda. Grazie alla struttura a pale, i tempi di miscelazione si riducono e l'efficienza è migliorata.

vedi di più

Miscelatore a vomere per aratro monoalbero

Caratteristiche:

1. La testa del vomere dell'aratro è dotata di un rivestimento resistente all'usura, che presenta le caratteristiche di elevata resistenza all'usura e lunga durata.

2. Le frese volanti possono essere installate sulla parete del serbatoio del miscelatore, in modo da disperdere rapidamente il materiale e rendere la miscelazione più uniforme e veloce.

3. In base ai diversi materiali e alle diverse esigenze di miscelazione, è possibile regolare il metodo di miscelazione del miscelatore a vomere, ad esempio il tempo di miscelazione, la potenza, la velocità, ecc., per garantire pienamente i requisiti di miscelazione.

4. Elevata efficienza produttiva ed elevata precisione di miscelazione.

Miscelatore a pale a doppio albero ad alta efficienza

Caratteristiche:

1. La lama di miscelazione è realizzata in lega di acciaio, che ne prolunga notevolmente la durata, e adotta un design regolabile e staccabile, che ne facilita notevolmente l'uso da parte dei clienti.

2. Il riduttore a doppia uscita a collegamento diretto viene utilizzato per aumentare la coppia e le pale adiacenti non entreranno in collisione.

3. Per la porta di scarico viene utilizzata una speciale tecnologia di tenuta, in modo che lo scarico sia fluido e non ci siano perdite.